智奇铁路:打造数字工厂“托”起飞驰的高铁

山西综改示范区入区企业智奇铁路设备有限公司(以下简称“智奇铁路”),多年来一直致力于开展高铁轮轴智能制造建设,专门生产高铁轮对。近年来,凭借着领先的智能制造工艺先后荣获“国家智能制造试点示范企业、国家高新技术企业、全国质量标杆……”其数字工厂建设对轨道交通装备行业的智能化升级改造具有极好的示范效应。

16年潜心“修炼”市场占有率80%

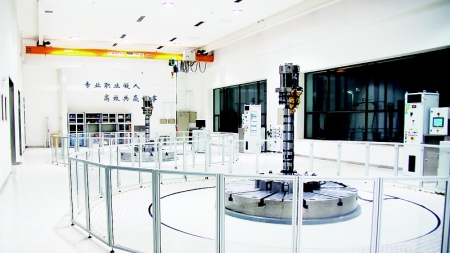

3月6日,在智奇铁路生产车间里,4条车轮加工线、3条车轴加工线、2条轮对组装线以及1条轮对检修线有序运行,身着深蓝色工作服、头戴安全帽的工作人员正热火朝天地进行生产,一个个泛着金属光泽的高品质轮对新鲜出炉。“高速列车轮对对于高铁来说是最重要的组成部分,承担着高速列车运营过程中的全部载荷,直接决定着高速列车的运营速度、运营平稳性、乘客乘坐舒适性和高速列车运营的安全性,是高速列车转向架的核心部件,属于高速列车九大核心技术之一。”现场工作人员指着刚刚生产出来的轮对向记者介绍。

据了解,高速动车组轮对作为智奇铁路的核心产品,主要包括高铁和动车组列车(覆盖时速160-400公里速度等级的全部车型)、城轨车辆以及其它铁路车辆轮对,轮轴零部件,关联件(包括轴承组装、制动盘组装)。目前,国内市场的高铁轮对产品绝大多数来自于智奇铁路,该公司生产的高铁轮对产品占到国内高铁轮对市场份额的80%以上。

2007年10月注册成立至今,经过近16年的发展,智奇铁路已发展壮大为一家集团化公司,成为国内高铁轮轴领域的排头兵,国内外高铁轮对领域的龙头企业。“我们公司引进意大利路奇霓铁路产品集团的轮对加工和组装技术,选用国际知名品牌数控设备,在国内建成首条国际先进的车轮加工线、车轴加工线、轴承组装线、轮对组装线、轮对检修线。目前,智奇铁路已经具有年产5万对高铁轮对的加工装配和检修能力。”公司总经理助理郭风骄傲地说。

打出“组合拳”竞争力大幅提升

强大的专业能力,从来不是一蹴而就的。

近年来,智奇铁路与中国铁道科学研究院集团有限公司、中国铁路上海局、中国铁路沈阳局、中国铁路广州局、西门子等合资成立了智沪铁路设备有限公司、智盛铁路设备有限公司、智粤铁路设备有限公司、智秦铁路设备有限公司、智道铁路设备有限公司等子公司,实现了分领域精细化研发与快速成果转化,公司整体竞争实力大幅提升。

公司主导产品市场占有率稳定,技术优势明显,售后服务点覆盖哈尔滨、长春、大连、成都、长沙、南昌、杭州、福州、厦门、三亚等地,实现了轮对属地化检修布局。

在此基础上,智奇铁路积极开展高铁轮轴智能制造建设,以先进的生产制造系统和智能分析系统为依托,加快推进生产执行、过程控制及企业管理全面数字化、智能化进程,自主研发了轮对全尺寸测量机及轮轴全尺寸测量机,实现了测量过程的自动化与测量结果的自动传输。

在智能制造方面的探索和实践,大幅提升了智奇铁路的生产、管理效率,对轨道交通装备行业的智能化升级改造具有良好的示范效应。

2022年,智奇铁路完成工业总产值11.49亿元;2023年,公司预计完成工业总产值12亿元左右。

新项目助力 走向更高平台

“在稳定现有项目发展步伐的同时,我们公司还在持续开展高速动车组轮对全生命周期智能化管理系统建设项目建设。”对于未来发展,公司总经理助理郭风这样说道。

据了解,该项目总投资1.57亿元,主要建设内容将合理利用厂内现有有利资源,充分利用大数据网络,逐步形成生产智能化组织、智慧制造及智慧检测系统,推动公司工业互联网建设。也将对厂内新造、检修产品运用智能化手段进行管控,刀具、量具、工装等辅助材料实施立体化管理,提升操作人员的效率,持续提升公司检修产品的智能化水平。项目的成功实施,将会为我省打造一批具有行业影响力的智能化产品,形成基于全生命周期的智慧维修管理模式,成功实现产品性能的全生命周期预测。同时,该项目将搭建产品损伤后残余寿命评估平台,对公司轮轴产品进行产品评级和有效评估,构建厂内生产制造WiFi6网络,搭建工业互联网平台,形成快捷、高效的高铁轮对产品智能服务模式,满足公司集团化管理需求。项目达产后,预计可实现新造车轮87360片/年,新造车轴43680根/年,新造轮对43680对/年,检修轮对183452对/年。 记者 叶芝花 文/摄