冶金除尘灰湿法工艺没污染,不排碳,效益高

不会对环境造成破坏

“除尘灰湿法为国内首创,这种方法解决了传统方法只有环保效益没有经济效益的难题,也减少了对土壤的浪费和危害。”公司负责人王奇凯称。

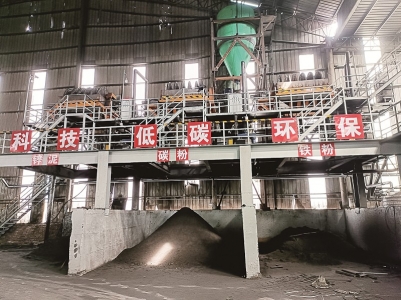

钢厂的尘灰中有氧化铁、锌等,常用布袋式除尘器来收集废气中的尘灰。除尘灰湿法工艺,就是根据布袋灰组分特性的不同重新研发的工艺。该工艺可以实现布袋灰提纯,并将尘灰中的锌元素从中分离,得到四分之一的高品位铁精粉、四分之一的碳粉和少量的含锌物料,剩余的尾矿还是非常适合水泥餐的原材料。该工艺可实现布袋灰的全部利用,大大提高了布袋灰的经济价值。

这种工艺通过分析钢厂布袋灰当中的组分特性,形成四步主要工艺路线:利用其中铁精粉具有磁性的原理,通过重新设计磁选机磁性大小和水流速度,将细度较小的布袋灰先分离出来;再根据灰中各组分之间的密度、重量不同,设计重选转速和水洗量大小,筛选出铁精粉;将剩余的灰分成半成品和尾渣,分别浸泡于根据组分不同设计的溶液当中,加以电磁搅拌,分离铁粉、尾渣、锌泥及碳粉;脱水后将除尾渣以外的成品,分别浸泡于可溶解钾钠盐化物的溶液当中,静止分离,降低铁精粉和碳粉当中的钾钠含量,溶液蒸发之后能够得到的优质钾钠盐化物可以用于工业当中,回收利用不会对环境造成破坏。

碳排放近乎零

湿法处理在运营生产过程中几乎没有碳排放。湿法处理工艺加了硫酸雾的排放环节,但是用量细微且相比于CO等碳化物更容易回收处理,不扩散到空气当中。因此,湿法工艺更加具备环保优势。

湿法处理工艺中原灰的Fe(铁)品位含量为34.84%,经过筛选提升后,可以得到品位为55.54%的氧化铁,以及品位为57.50%的磁性铁。经过湿法处理工艺后,可以得到固定碳在79.40%的焦粉,使废灰品位得到提升。

同时湿法处理工艺与传统火法处理工艺相比不需要加热设备,没有煤气损耗,不存在碳排放。火法处理使用转底炉加热设备达到除尘的方法,一台转底炉平均每处理1吨布袋灰,就排放二氧化碳1734kg。仅按一家企业年产10万吨布袋灰计算,每年可排放17.34万吨二氧化碳。

经济效益高

以一家大型国企钢厂2009年5月投产的年处理20万吨含锌粉尘(实际目前年处理13万吨)生产线为例,其终端产品包括布袋除尘粗锌粉(Fe14.23%,Zn46.29%),整个转底炉生产线投资约2.8亿,投资大、产量低,且不能有效去除钾钠盐化物。这对于企业而言负担过重,会在本就严峻的钢铁市场背景下继续加深企业制造成本。而湿法处理工艺相比火法处理工艺,投资差别巨大且所取得的产品中钾钠含量更低,更加有利于高炉回收利用。

湿法处理工艺通过全流程的精选后基本能够完全将除尘灰回收利用,主要产品中铁粉、碳粉及尾泥可以由企业自己消化,锌、盐可以出售给相关厂家。“这个项目总投资差不多要900万元,年运行成本约为740万元。以目前市场价格进行计算,所得产品年收入最少可以达到5120万元,项目年经济效益为4380万元。项目正式投产后预计半年之内即可回本取得收益。”王奇凯对未来充满期待。 记者 乔静涛