500米长钢轨是如何“诞生”的?

——探访太铁太原工务机械段焊轨基地

近日,记者走进中国铁路太原局集团有限公司太原工务机械段湖东钢轨焊接整修基地(以下简称“焊轨基地”),目睹了无缝线路使用的长钢轨“诞生”全过程。

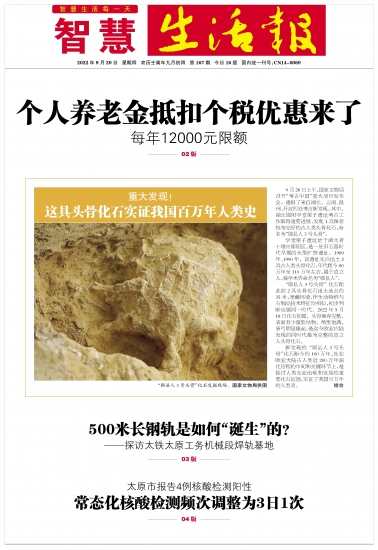

严把母材质量关

焊轨基地位于大同市云州区湖东地区,成立于2013年6月。探访时,该基地工作人员正为大秦铁路生产75kg/m重型轨。

75kg/m重型轨是大秦铁路特有线路用轨。与其他线路所用60kg/m钢轨相比,它具有质量重、尺寸大、强度高、力学性能强等优点。

中国铁路太原局集团有限公司太原工务机械段党委书记程永威坦言,说是“生产”,其实是焊轨基地利用特殊工艺,把一根根原先长度仅有100米的短钢轨(即母材)焊接成长度达500米的长钢轨。

焊接前,焊轨基地工作人员要对母材进行焊前检查。在焊前检查工位,工作人员使用钢轨检测样板尺、钢轨平尺等专用测量工具,依次测量母材的外形尺寸、平直度等。工作人员还以肉眼与镜面相结合的方式,检查母材表面质量。

只有各方面合乎要求的母材,才能进入焊前除锈工序。焊前除锈是为钢轨焊接做准备。焊轨基地副主任麻奇杰解释:“焊接时,电极分别夹在待焊母材端头的轨顶面、轨底面。这就要求,母材的轨顶面、轨底面必须露出金属光泽,使母材具有良好的导电性。”

10次焊接造就长钢轨

所有工序中,焊接是极其重要的一环。焊轨厂房里,戴着防护口罩的焊工张元正在操控焊机电脑,让两根已经除锈的钢轨“亲密”对接,并予以对位校正。他所用的固定式全自动闪光焊机,可使两根母材的端面自动对正。对正后,他凭借经验予以复核,确保两根钢轨接触面的顶面、侧面误差在0.3毫米以内。

经确认无误,焊机就可以自动焊接。焊接启动后,在巨大的轰鸣声中,滚烫的焊渣四处飞溅。它们喷射到遮挡物上,如同烟花绚丽绽放。此时,两根钢轨的端面,逐渐成为碳火色,并在高温下迅速融为一体。拉开、融合,再拉开、再融合……历经10次反复操作,它们最终合成一根平顺光滑的无缝钢轨。按照同样的操作流程,一根根长钢轨就“诞生”了。

麻奇杰说,传统的铁路由一根根25米长的钢轨连接而成,每当列车通过接头轨缝时就会产生冲击振动,从而发出“哐当哐当”的声音。无缝钢轨的使用,不仅消除了线路钢轨之间的轨缝,提高了轨道结构强度,优化了行车条件,而且让“哐当哐当”的声音也消失不见了,提高了列车的平稳性。

钢轨没有了接缝,那热胀冷缩时怎么处理呢?为了解决这个难题,工作人员在铁路线上反复实验,总结出了一套有效的办法,就是钢轨通过高强度扣件和螺栓固定在轨枕上之前,施工人员会根据当地温度变化范围,计算出一个适合的温度,在这个温度下将钢轨与轨枕紧紧固定后,不论是高温的夏季还是寒冷的冬季,钢轨的胀和缩产生的温度力无法挣脱扣件的紧固力,再不能进行自由伸缩,钢轨也就不会产生变形问题。

为质量追溯留“签名”

每根长钢轨,每一个焊缝都有专属“签名”。所谓“签名”,就是打在每个焊缝处的编码。焊轨基地主任贾国强指着“181222090811”这组编码介绍,“18”代表太原局,“1”表示1号生产线,“2”表示第2班组,“220908”表示生产日期为2022年9月8日,“11”表示第11个头。此外,“签名”数据还可倒查焊接流程关键生产岗位的作业人员、作业环节生产过程的关键参数等,保证每个焊缝质量终身可追溯。

焊接完成后,每个焊头都要经过推凸、焊后热处理、粗铣、精磨、探伤等工序。

整个焊接工艺,最核心的要求就是焊接质量。“普速钢轨焊缝行车面的平直度偏差,要控制在每米0.1至0.4毫米内;焊缝导向面平直度偏差,也要控制在每米-0.3至0.3毫米内,以减少列车车轮与钢轨接触面摩擦而产生的颠簸,以及列车左右的蛇形晃动。”麻奇杰说。

探伤是焊轨基地把控长钢轨质量的最后一道工序。为了确保焊缝处没有肉眼无法分辨的气泡、杂质或其他细微缺陷,探伤工位的“神探”还要使用超声波探伤仪沿着焊缝两侧反复检测。精密电子设备上,实时显示着超声波探伤仪对钢轨的探伤数据。“神探”紧紧地盯着屏幕,生怕疏忽了任何一个可疑之处。

经过探伤,被确认检验合格的长钢轨才会被运往存轨场,然后被发往大秦、南北同蒲等铁路线的铺轨现场。

作为中国铁路太原局集团有限公司唯一的钢轨焊接生产车间,焊轨基地自投入运行以来,已焊接钢轨3057.8公里,其中向大秦线提供1300余公里长钢轨。

在焊轨师们的精细操作下,一根根“轨坚强”不断出炉,奠定着铁路之基,让中国铁路越来越快、越来越稳。

记者 梁耀华 文/摄